Bearbeitung von Gussteilen mit vielen Bahnpunkten

Wiest Vorteile

Nutzen für den Kunden

Die Anlage konnte sofort nach dem Umzug wieder in Produktion gehen. Der Kunde hat durch die Investition in Wiest Präzisionstechnik mindestens eine Woche Produktionsausfall vermieden.

Der Handlingsprozess ist abgesichert. Bei einem erneuten Punktversatz wurde die Werkzeugvermessung wiederholt und die geänderten Tooldaten an die Steuerung übertragen. Der Prozess konnte ohne Nachteachen fortgesetzt werden.

Case

Anlagenbeschreibung

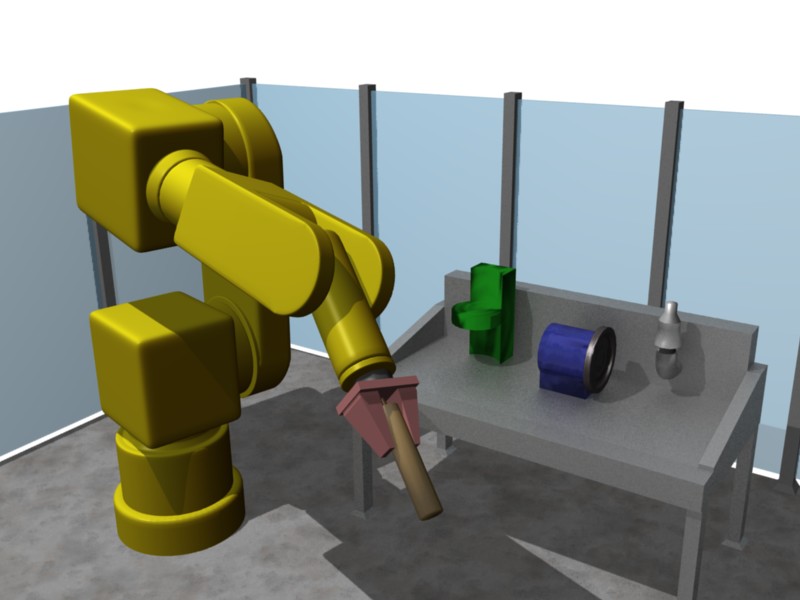

In der Zelle nimmt ein KUKA-Roboter KR Gussteile auf und bohrt, entgratet, bürstet und schleift sie an mehreren stationären Werkzeugen. Um die Gussteile entlang der Werkzeuge zu bewegen, sind Bahnen mit sehr vielen Punkten erforderlich. Zudem werden an der Anlage zwei verschiedene Gussteile bearbeitet – entsprechend verdoppelt sich die Anzahl der Roboterprogramme.

Aufgabenstellung

Der Greifer, mit dem die Gussteile entlang der Bearbeitungsstationen geführt werden, ist ein Unikat. Einen Ersatzgreifer gibt es nicht. Bereits nach einem leichten Crash oder nach längeren Produktionszeiten trat immer wieder ein Punktversatz auf. Dies führte regelmäßig zu einem umfangreichen manuellen Nachteach-Prozess, der sich über mehrere Schichten erstreckte.

Zusätzlich sollte die Anlage versetzt werden. Durch den Umzug wäre ein Nachteachen der Programme unumgänglich geworden. Aufgrund der Menge der nachzuteachenden Punkte und Programme rechnete der Kunde mit einem längeren Produktionsausfall.

Umsetzung

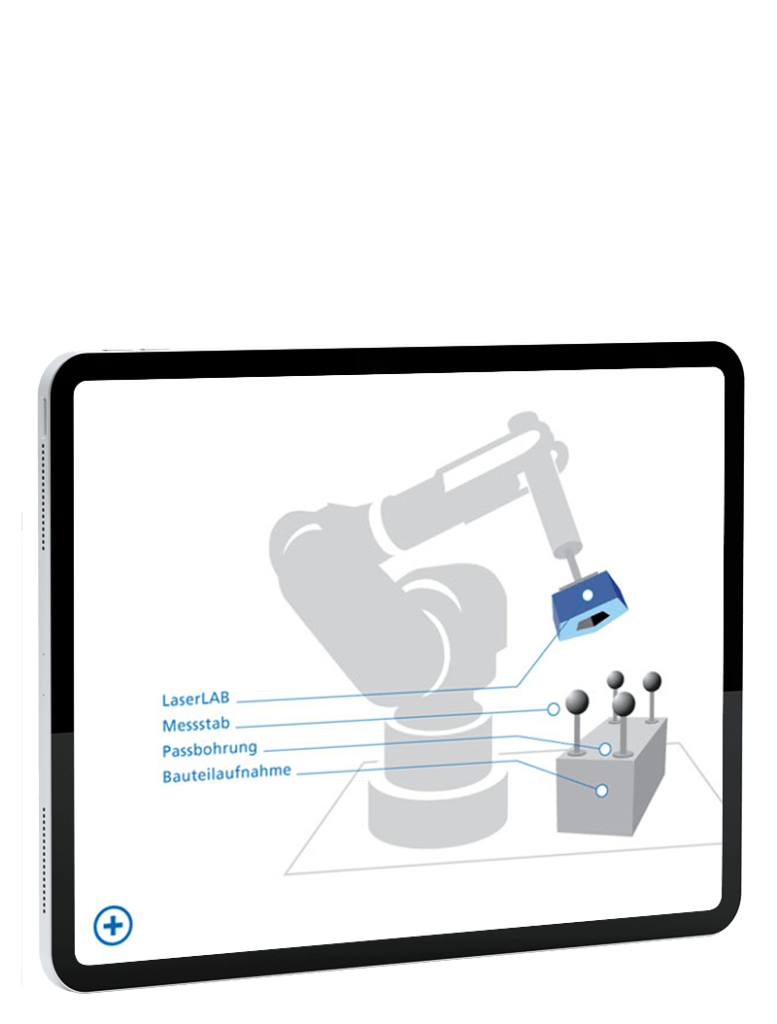

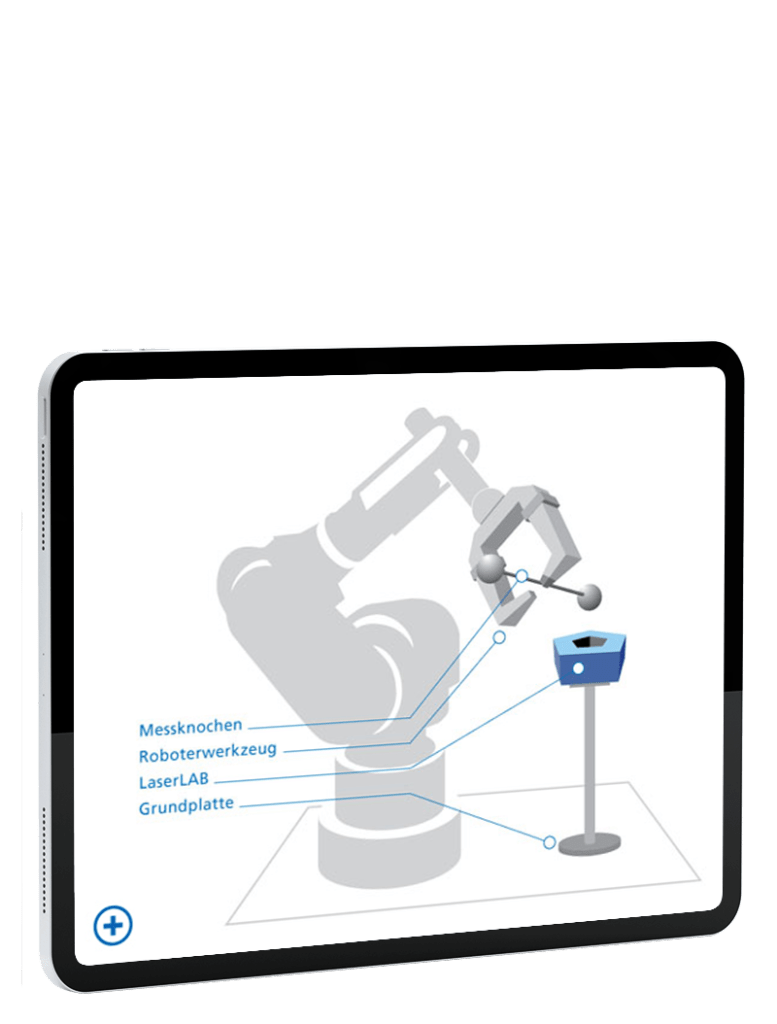

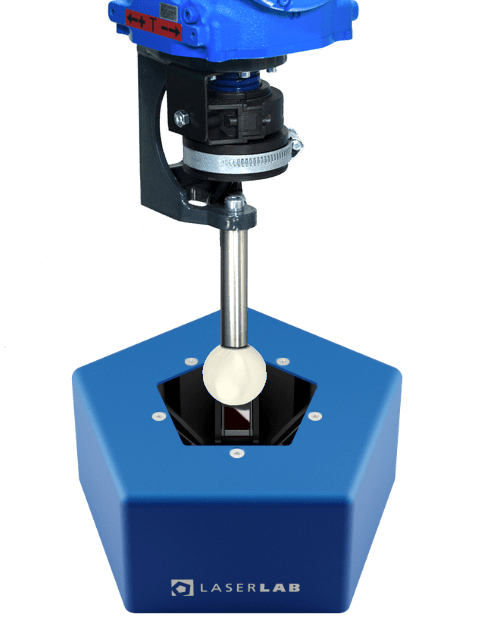

Es wurden zwei Masterbauteile angefertigt und der Ist-Zustand der beiden Tools mit LaserLAB und tool:in vermessen. Weiterhin wurden Messstäbe an der Grundplatte für die Bearbeitungsmaschinen angebracht und die Position der Grundplatte mit base:in vermessen.

Anschließend wurde die Anlage umgesetzt und erneut mit LaserLAB eingemessen. Die neuen geometrischen Zustände wurden per Knopfdruck an den Roboter übertragen.

Produkte

Diese Wiest-Produkte wurden verwendet:

Technischer Support

Wenden Sie sich bei allen technischen Fragen an unser Support-Team.

+49 (0)821 123 456

Technischer Support

Wenden Sie sich an unser Support-Team bei allen technischen Fragen

+49 (0)821 123 456

Weitere Cases

Hier finden Sie weitere Cases zum Thema

Schnelle Inbetriebnahme von Offlineprogrammen

Schnelle Inbetriebnahme von Offline-Programmen Um offline generierte

Schwerzugängliche Maschinenbeladung

Schwerzugängliche Maschinenbeladung Bei der Verlagerung einer hochkomplexen,